|

ナフタレン過冷却液体の結晶化過程:堀 一誠(本科45期)

|

学生のためのワンポイント レッスン

低分子アモルファス有機物質(特にπ電子を有するもの)は、光・電子機能性アモルファス分子製材料として興味がもたれている。

アモルファス分子は、乱れた分子配列をもち、優れた成形加工性、透明性、等方性均一性などの特徴がある。

具体的には、1) 分子構造とガラス形成能(ガラス転移温度)

2) 分子性ガラスの非晶構造

3) ガラス状態の固有の物性

4) 動的制御

ナフタレン過冷却液体の結晶化過程

堀 一誠

1.序論

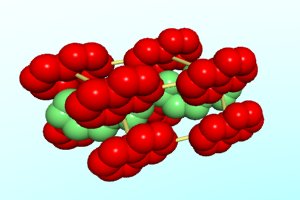

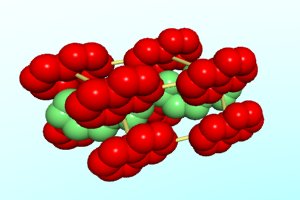

一般的に低分子有機物質は結晶化しやすく、アモルファス化しにくいことが分かっている。今回の実験はナフタレンのアモルファス化を検証するものである。通常はガラス転移温度以下まで急冷し、アモルファス化を行うが、本研究では通常と異なるナフタレンのアモルファス化を試みる。ナフタレンの結晶構造monoclinic P21/aであり、斜めに傾いた形になっている。これはπ電子が重ならないように、かつ密集している状態だからである。π電子とフォトンの相互作用でフォトンの検出などの工業的応用デバイスに使われている。

アモルファス化を行うにあたり、その形成能として

・ 融点が低い

・ 粘度が大きい

・ 相転移時にエントロピー変化が大きい

以上の3点が挙げられる。一般に融点が低ければ分子間の相互作用が弱い。そのため、固化する時、弱いものは結晶化しにくい。粘度が大きければ拡散が起こりにくいので結晶化を妨げる大きな要因となる。したがってアモルファスを考えるのなら粘度が大きいものを選択すべきである。比較のため、表1-1にNaとK,

ナフタレンの粘性を挙げる。ナフタレンはベンゼン環を二つつなげた形状なので位置エントロピーの他に配向エントロピーも加わっている。図1-2において、配向エントロピーを必要としないナトリウムよりもナフタレンは融解・凝固時においてエントロピー変化が大きいと言える。

|

2.実験方法

2・1 ゾーンメルト法による試料精製

n-アルカンで、純度によって物性が変化する事が報告されている。そのためにナフタレンをゾーンメルト法で精製する。(試料については表1を参照のこと)

1 直径15mmのパイレックス管にナフタレンを10g入れ、油回転ポンプを用いて9Paで真空封入した。ナフタレンが昇華性のある物質のため通常1Pa以下よりも真空が低い。

2 1で作られた試料を試料下降型ゾーンメルト法により2cm/minの移動速度で下降させた。溶融帯の幅は5cmである。ゾーンメルトの温度コントローラはチノー社のDZ2000を使用し、熱電対は同社のクロメル・アルメルを使用した。温度コントローラの温度勾配を図2?1?2?4に示す。またゾーンメルト装置を写真1と図2?5に示す。最高温度を100℃、150℃、200℃で測定した。ナフタレンの融点が80℃付近であることと、高温状態であると昇華性のため気化してしまう事ことから150℃を選択した。試料に完全に溶かすために、まず試料先端部分を150℃で30min保持させ完全溶解させた。これをここでは1回とする。

3 2で作成された試料は完全溶解、完全溶解後のゾーンメルト4回,

9回, 19回, 99回。それに未溶解である0回を含めた計6種である。なお写真2に0回、完全溶解、ゾーンメルト6回を示す。

2・2 結晶化温度・融点の測定

1 DSCはティー・エイ・インスツルメント・ジャパン社製のDSC2910を使用した。DSC装置を写真3と図2-6に示す。6種の試料の先端部分2.0mg程度を使ってアルミの容器に圧着封入した。この以前にハーメチック・ノンハーメチックサンプルパン使用のサンプルプレスを試したが、ナフタレンの昇華性のため、試料の質量が減少したため、完全に封入することはできなかった。また圧着封入法によって質量変化がなくなり、完全封入に成功した。

2 DSCでは30分間30℃で保持したあとに2℃/minで120℃まで昇温した。120℃からは2℃/minで30℃まで降温、熱的特性を観察した。降温の測定は液体窒素冷却装置(LNCA)を使用した。標準物質であるインジウムも2.0mg、2℃/minの冷却速度で同じように測定を行った。このデータは後の純度計算に必要である。

Incubation Time(潜伏時間) の測定

Incubation time とは温度一定の条件で相転移が始まるまでの待ち時間のことである。

1 30℃から120℃まで20℃/min昇温させ、120℃から100℃まで7℃/minで急冷させた。100℃では10min保持した後、7℃/minで急冷させた。

2 発熱のピークが長時間現れなかった測定については一定温度から2℃/minで再び、昇温させ吸熱のピークの有無を調べた。

|

|

試薬 ナフタレン(Naphthalene)

会社名 関東化学株式会社

Melting Point 79.82℃

Purity Min 99.0%

用途 液体シンチレーション計測用(for liquid scintillation counting)

3 実験結果および解析

図3-1は各試料の昇温・降温1サイクルのDSCグラフである。降温過程(2℃/min)での融点Tmと結晶化温度Tcの温度範囲(青ライン)は過冷却液体であることが分かる。昇温過程(2℃/min)、融点付近のDSCグラフが図3-2?3-7である。それぞれ未溶解0回・完全溶解1回・ゾーンメルト4回・9回・19回・99回。(昇温過程2℃/min)DSC測定により、徐冷時の結晶化温度が65℃前後であることが判明した。

図3?8は熱サイクルを10回行ったときの徐冷のTmとTcの関係である。各試料によって多少のばらつきはあるものの、結晶化温度Tcの融点依存性は無く、一定であるが分かる。また融点が小さいほどばらつきが大きくなる。

次に具体的に純度決定法を示す。熱的測定では融解と関連して純度の決定が行われている。不純物を含むときの融解については次の2つの法則が成り立つ。

第1は融点降下に関するファント・ホッフの式である。

T0―Tm=RT02X2/ΔHf (3・1)

(T0=純物質の融点 , Tm=試料の融点 , R=気体定数 , X2=不純物質のモル分率

,ΔHf=純物質1モルあたりの融解熱である)これは不純物が純物質の液相のみに溶解し、固溶体を作らないときに成り立つ。

第2に、試料温度Tsにおいて溶解している試料の分率をFとすると、

F=(T0―Tm)/(T0―Ts) (3・2)

の関係がある。そこでTsとFの逆数は直線関係となり、その切片はT0と与え、勾配はT0―Tmに等しくなる。勾配から求めたT0―Tmと、切片から求めたT0とΔHf(=18825.67J/mol)を(3・2)式に代入すれば不純物のモル分率X2求められる。温度の精度の良い測定を行い、TsとFとの関係を求めなければならない。

高純度のインジウムのDSC曲線は図2-1である。発熱がデルタ関数にならないのは、試料及び試料周辺の熱伝導の温度分布によるものである。そこでこれをほぼ三角形とみなして、図2-1の直線部分と試料の温度はすべて等しく、融点となる。したがって図2-1上のE点の試料温度は傾きaの補外と基線との交点で求めるべきである。図2-2から融解曲線を求めるためにはC点おける温度は、ここから図2-Pの傾きaで直線を引き、その基線との交点Bであり、TSとなる。そのときのFはACD面積の全ピーク面積の比として求められる。

|

|

このとき、必ずしもTsと1/Fの関係が直線関係にならないことがあり、それは特に融解初期の基線の引き方に依存する面積の誤差である。誤差をδとすると各点における融解分率

, ピーク面積をそれぞれF1 , A1 , F2 , A2 , ……とすれば

F1=(A1+δ)/(Ar+δ) F2=(A2+δ)/(Ar+δ) (3・3)

(Arは計測した全ピーク面積)と表される。試作錯誤的にδを変え、TSと1/Fのグラフで直線の最小自乗法を用いて、T0

, T0-Tmが求められる。基準試料としてインジウムのDSC測定結果を図3-9に示す。これより描かれる、FとTSグラフ勾配からT0―Tmが判明する。式(3.1)を用いて各試料の純度を決定した。

また純度誤差の評価として最小自乗法を用いた。

X2=ΔHf÷R×(?a(b+273.15)―2a?b)÷(b+273.15)3

a=T0―Tm ,Δa=傾きaの誤差 , b=融点

Δb=bの誤差である。図3-10は各試料における純度および融点のグラフである。ゾーンメルトされた試料はゾーンメルトの回数が増えるにつれて、融点が上昇する。さらに融点の上昇に伴い、純度が良くなる。また未溶解の試料に比べてゾーンメルトされた試料は明らかに純度が上昇している。したがってゾーンメルトがナフタレンにとって有効であることが分かった。しかし、完全溶解の試料の直線のズレは未だ不明である。

次に図3-11は1回の試料を用いて66.18℃で保持したグラフである。図3-12は、保持温度と結晶化時間のグラフである。

4 考察

本研究では完全溶解しないで粉末試料でのゾーンメルトは試料が溶解しなかった。したがってナフタレンを炉中央において完全溶解させた後に、急冷させた。融点の上昇に伴い純度が直線的に増加している。また、ゾーンメルトの回数を増やすと融点が上昇する事も明らかになったので、ゾーンメルトによる試料の精製に成功した。不純物質が入ることで物質内で不均一が生じ、それにより結晶化温度に大きな幅を持たせることになる。図3-8での未溶解の大きな誤差はそれが原因の為に発生している。未溶解試料が図3-10で直線上に乗らない原因はこのためである。しかし、完全溶解試料での直線からのズレの関係は現在もわかっていない。この完全溶解試料はゾーンメルトを行っていないことが原因の一つである。

DSC実験で、徐冷時、結晶化温度は64.2?67.9℃の幅を示しており、図4-1はDSC結果とincubation

timeの測定結果のTTT曲線である。過去の研究からベンゼンの「非等温変態」が報告されている。Tc以上の一定温度で、保持温度を上昇していくと、徐々に結晶化するまでの時間が長くなっている。これにより、ナフタレンは明らかに非等温変態とは異なる。明確な相転移点を持たず、かつ、その変態量が温度と時間の関数で表される「等温変態」の可能性がある。しかし現在では断定はできない。ベンゼン環が一つ増えたことにより、配向性が生じ、粘性自体も変わってくるためにナフタレンはベンゼンとは異なる。

5 結論

本研究で、ナフタレンは凝固点以上、融点以下の温度範囲で温度を保持することによってアモルファスが安定に存在することを示した。ナフタレンの融点は79℃であるが、2℃/minの徐冷時、結晶化したのは65℃であった。これによりナフタレンは過冷却液体を有する。また、未溶解試料ではTcの値にばらつきが大きく現れたので、過冷却液体は純度に影響することがわかった。

ナフタレンはTTTカーブにおいて、65℃以下では時間依存性はないが、65℃以上では時間依存性がある。さらにベンゼンのTTTカーブと異なり、ナフタレンは、Tc以上で不連続に時間依存性が現れる。

謝辞

本研究を行うにあたり、阿部 洋講師に多大なるご指導・御鞭撻、また松本 仁助教授からの助言を賜りました事を、この場を借りて厚く御礼申し上げます。

来年度以降も変わらぬご活躍、また材料創製学科の発展を願いまして今回の謝辞とさせていただきます。

一年間ありがとうございました。

付録

DSC(Differential scanning calorimetry)・・・示差熱走査熱量測定

DSCには熱流束(Heat flux)DSCと入力補償(power compensation)DSCの2種類存在する。双方の示差熱走査熱量測定は原理が異なる。しかし試料容器内外の熱の流れは共通する所が多く、得られる結果も同じように解析できる。

熱量測定でDSCと同じように頻繁に使われているのがDTA(Differential thermal analysis)である。混同しない為、違いを次に述べることにする。まず「熱分析」の定義は国際熱分析連合(ICTA)の命名法によれば「熱分析は物質の温度を一定のプログラムに従って変化させながら、その物質(あるいはその反応生成物)のある物理的性質を温度(または時間)の関数として測定する一連の技法の総称」と定義している。DSCとDTAはこの「物理的性質」の時点で異なっている。DSCは「エントロピー」であるのに対し、DTAは「温度」の関数である。

2・4 DTAの定義

DTAの定義「試料および基準物質を一定のプログラムで加熱または冷却するとき、2つの物質の温度差を温度(または時間)に対して記録する技法」としている。すなわち、基準物質は炉の温度に少し遅れて昇(降)温するが、資料は転移・融解・反応などの時に定常的な昇(降)温とは異なる温度変化を行うので、両者の温度差を取れば試料の転移・融解・反応などの熱的な変化を反映して、温度差はピーク状の変化を示す。この温度差の変化から試料の熱的な変化を観察することができる。

このようにDTAは「試料と基準物質との熱挙動の差で生じる温度差をそのまま記録する」のに対しDSCではこの温度差を熱流束で打ち消し、その補償量を記録する」と言う点で違いが見られる。この方法では試料炉基準物質との温度差が実質的にゼロに近いので両者の熱リークその他の熱的環境をそろえやすく相殺がうまくゆく。原理的には測定結果に試料依存性のパラメーターはいらず、エネルギー補償量そのものが測定される。そのためDTAに比べて定量性に優れている。

今回の実験においては「熱流束・外部加熱型DSC」を用いたが、利点としては熱重量測定との同時測定などには都合が良く、また雰囲気ガスも加熱されるので、表面での熱損失が少なく、基線が比較的安定である。欠点においてはヒーターの熱容量が大きい為に温度変化の時、定数が大きくなると言う点である。

平成13年2月27日

14班8番 堀 一誠

![]() Back

to Department of Materials Science and Engineering

Back

to Department of Materials Science and Engineering

Last Modified: April 1, 2009